面向AI/数据中心与EV驱动的芯片嵌入式面板级封装技术路线的深度解析

以下完整内容发表在「SysPro电力电子技术」知识星球

- 面向 AI 与汽车的芯片嵌入式面板级功率封装技术路线深度解析

- 「SysPro电力电子技术」知识星球节选,非授权不得转载

- 文字原创,素材来源:AOI, APEC, ECT, IMAPS

- 本篇为节选,完整内容会在知识星球发布,欢迎学习、交流

导语:这个系列我会把AI/数据中心和车端牵引逆变器/DC-DC放一起来聊聊,原因是TA们在更底层的工程约束上越来越同构:电流上升、功率密度上升、高密度布线环境,会同时把两个指标推到台前——配电路径的电阻损耗与回路寄生电感带来的系统风险。

这也是做平台化方案时最先要问清楚的问题:你到底要把产品卖给谁?在哪里用?只要应用场景落到"高电流 + 高密度 + 高效率",封装就不再是“器件外壳”,而会被拉进系统约束里,成为电—热—结构—制造共同收敛的核心抓手。下面进入正文。

其实,不管我们是做数据中心,还是做新能源汽车电控/电源,都会越来越强烈地感受到一件事:功率器件本身已经不是唯一矛盾,真正把系统"卡住"的,往往是封装与互连。

AI 侧,算力芯片把供电电流推到更高量级,电源从"能供上电"变成"必须供得稳、供得干净"

车端,SiC/GaN 让开关更快、温度更高,传统线焊与复杂回路又把寄生电感、热阻、可靠性问题一起放大

于是我们会看到一个共同趋势:功率封装从"器件承载体"升级为"系统能力的放大器/限制器"。今天,我们聚焦这条路线:芯片嵌入式(Chip Embedded)+ 面板级(Panel-Level)+ 面向功率的 RDL/厚铜互连。

聊聊TA是如何用更短的电流路径、更低的电阻/电感、更直接的散热通道,把封装短板从根上补齐;同时也用面板级制造把"新结构"推向可规模化的工程路径?

图片来源:IMAPS

这个系列主要想搞明白以下几个问题:

为什么 AI 与汽车都在逼迫封装走向芯片嵌入式?

RDL-first 与 Chip-first 两条策略差在哪?各自服务什么市场?

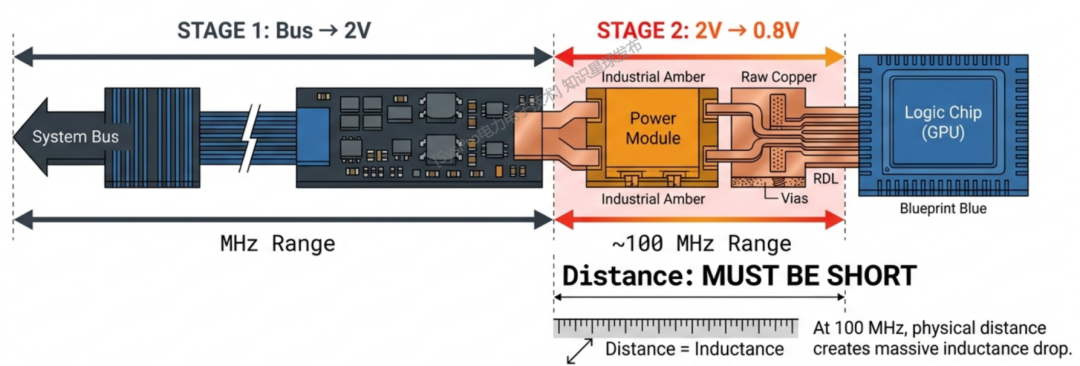

AI 供电的两级调压与 100 MHz 级高速 VR,为何把"距离"变成硬指标?

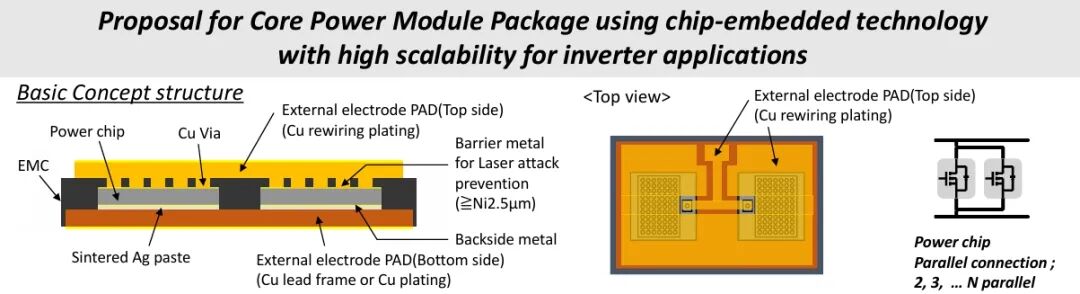

汽车功率子模块为什么越来越像粒并联?银烧结的瓶颈又如何被双面直接铜电镀绕开?

可靠性怎么验证?关键结果读什么?下一步工程化要盯哪些红线?

目录

01 芯片嵌入式面板级功率封装:为什么现在必须谈

1.1 AI 与汽车的共同约束:电流、寄生、热与可靠性被同时拉满

1.2 传统封装的三类“系统级短板”

1.3 这条路线的核心承诺:更短、更低、更热通、更易规模化

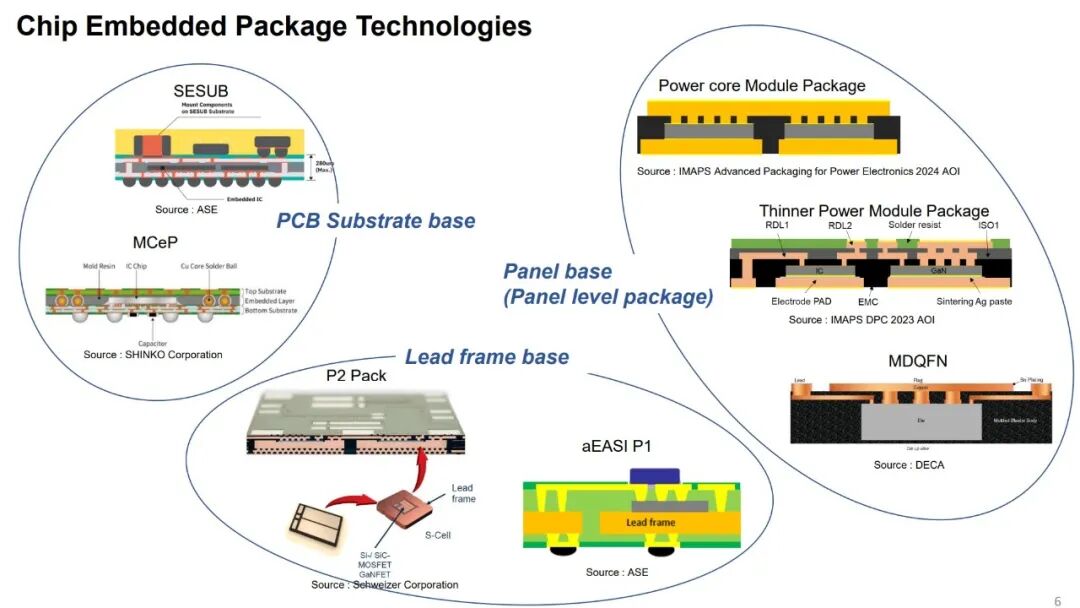

02 路线总览:两条策略 + 三类实现平台

2.1 两条策略:RDL-first vs Chip-first()

2.2 三类芯片嵌入形态:PCB 基、引线框基、面板级并行封装()

2.3 为什么面板级更可产业化?()

03 面向 AI / 数据中心:把电源做薄、做近、做成"供电结构件"

3.1 AI Hub 供电结构的两级调压:从 MHz 到 100 MHz()

3.2 为什么"距离"决定电源完整性(PI)()

3.3 面板级芯片嵌入电源模块的结构与流程要点()

3.4 关键量化指标:热阻、厚度、翘曲、并行走线长度()

3.5 进一步一体化:在封装里"做出电感"以支撑高速 Buck()

04 面向汽车:从线焊模块走向“面板级功率子模块 + 芯粒并联”

4.1 车端功率封装的典型结构谱系与痛点()

4.2 寄生电感为什么会成为"效率/EMI/可靠性"的共同根因()

4.3 芯粒并联:用小芯片解决 SiC 大芯片良率与制造约束()

4.4 双面散热与全铜互连:让功率回路同时"电短、热短"()

05 互连革命:从银烧结到“双面直接铜电镀”

5.1 先把电阻账算清:为什么银烧结层成了关键瓶颈()

5.2 双面直接铜电镀的工艺逻辑:把"最不稳定的那层"拿掉()

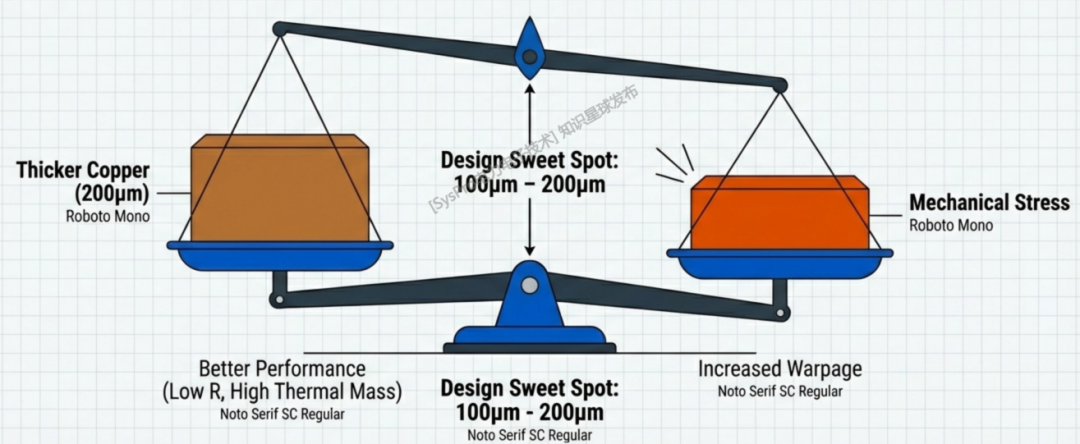

5.3 厚铜(100/200 μm)互连:电、热、可靠性的三方权衡()

06 可靠性验证的方法指南

6.1 为什么必须做功率循环(Power Cycling)()

6.2 试样设计:两种铜厚与关键观察点()

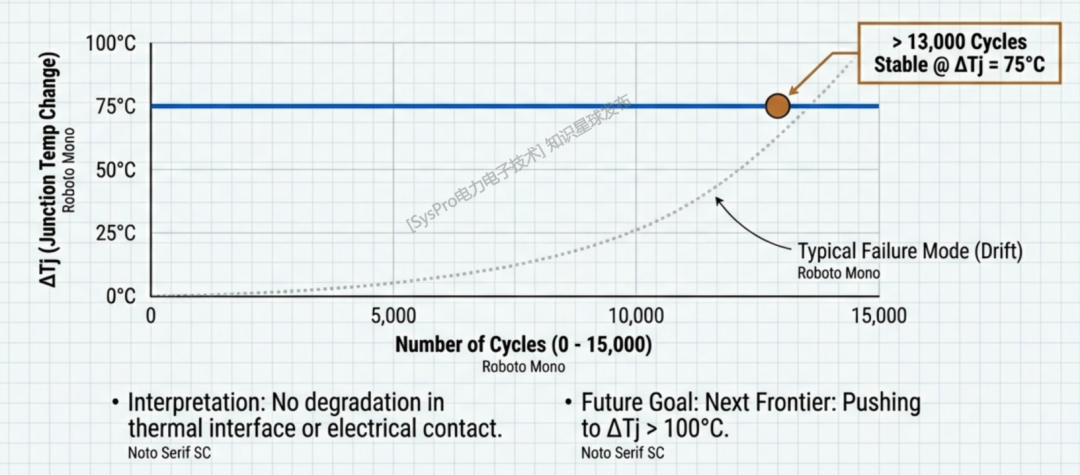

6.3 关键结果解读:10000+ cycles()

6.4 ΔTj > 100℃ 的工程化门槛在哪里()

07 工程化与产能:面板级封装产业化背后的秘密

7.1 为什么强调 in-house()

7.2 产能扩展逻辑与意义()

7.3 材料协同:高导热 + 高Tg的目的()

08 总结

|SysPro备注:本篇节选,完整版在知识星球中发布()

01

芯片嵌入式面板级功率封装 · 机遇背后的逻辑

|SysPro备注:在正式开始之前,我会先把"为什么要走这条路"讲清楚,技术逻辑是通的,也是我很看好的一个发展方向,是留给有心人/企业的机遇和财富。

芯片嵌入式面板级封装,和我们在星球中系列主题" Chip Embeded PCB"是一个概念。TA并不是"为了先进而先进",这背后是有很强的需求牵引,所以我们再01中会先把这一"牵引"讲清楚,然后你会发现这里面的矛盾和技术的天然优势,其实都在围绕同一件事:把系统里最难控的电与热路径变成可设计、可制造、可验证的对象。

整个系列一共8个章节,比较长,会在持续在星球内连载更新完成,请大家多给一些时间,目的是把逻辑和问题讲明白。

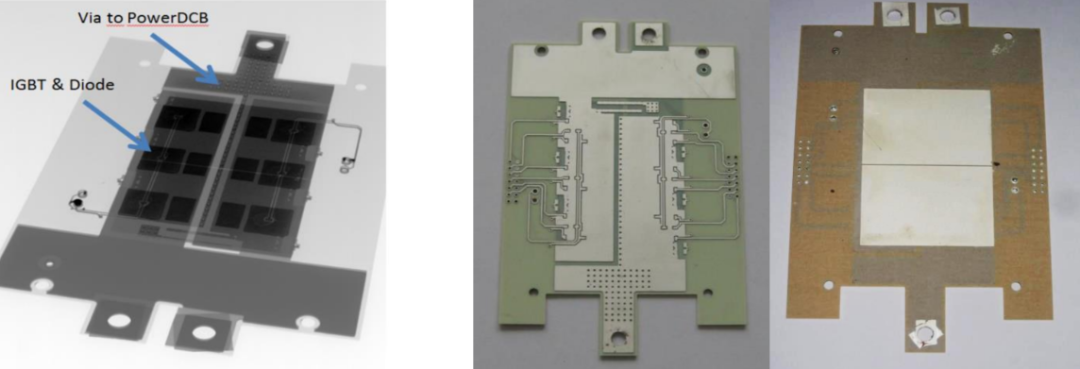

图片来源:AOI

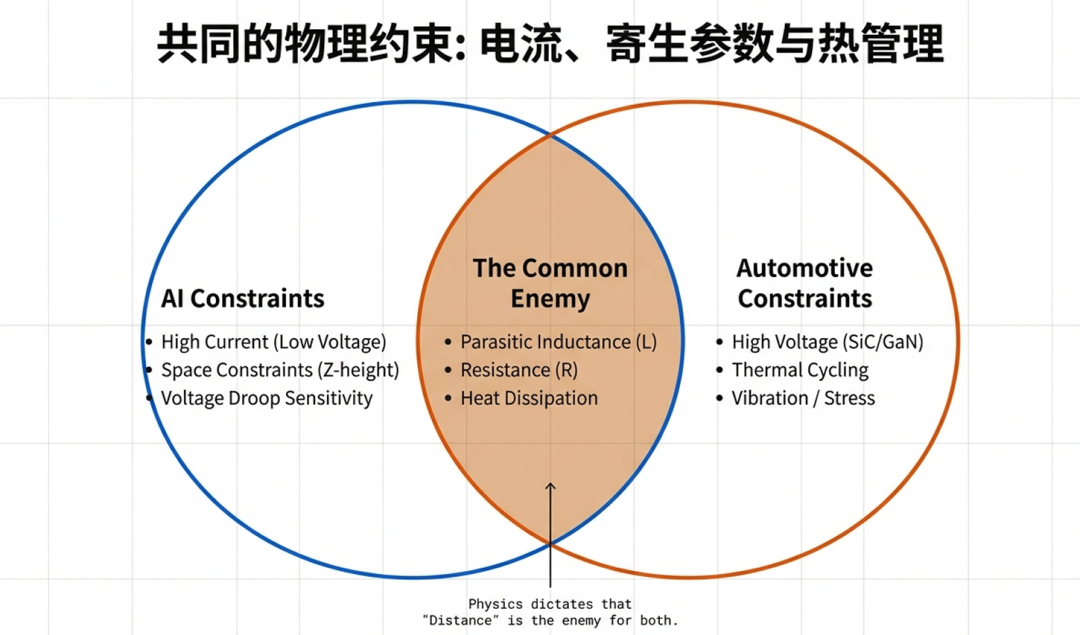

1.1 AI与汽车的共同约束:电流、寄生、热、可靠性

我们先从"共性"入手。

因为 AI 与汽车看起来是两个行业,但它们把封装推向同一个方向的原因高度一致:电流更大、动态更快、温度更高、可靠性更苛刻。先把共性对齐,后面再分别讲 AI 与汽车的差异化落点,更容易跟上节奏、理解这背后的需求牵引。

1.1.1 AI / 数据中心:电流上去以后带来的问题

|SysPro备注:我们先从 AI 侧开场,是因为 AI 的矛盾往往更"直接":当电流规模上去,很多问题都会暴露出来——压降、下陷、噪声、温升,都会更明显。先把这条逻辑讲顺,后面你会自然理解为什么 AI 侧会把“距离”当成硬指标。

随着算力需求的不断爆发式增长,数据中心功耗会快速上升,这会带来两个直接后果:供电电流更大、允许的压降与噪声更小。这时你会发现,很多过去"还凑合"的结构(长 PDN、远端 VR、较高 ESL 的互连)都会变成硬伤:电阻造成静态压降,电感造成动态下陷与振铃,最后反馈到系统层面就是——电源完整性(PI)不够,处理器性能也会被拖累。这点在 AI 侧特别关键:不是"能跑"就行,而是"必须稳定跑在目标频点/目标负载瞬态下"。

1.1.2 电动汽车:SiC/GaN把封装缺陷放大

再看电动汽车。

汽车侧的典型特征是"长期可靠 + 强耦合"。它不仅要在某一个点跑得好,还要在温度摆幅、振动、老化等真实环境里持续跑得稳。所以我们讲汽车侧,不只讲效率,也要把可靠性一起放进同一条因果链里。

电驱逆变器、OBC、DC/DC都在追求更高功率密度、更高工作温度、更快开关。封装层面最典型的问题是:线焊回路长、寄生电感大、局部发热集中,再叠加热循环/功率循环,就会把互连疲劳、焊点开裂等失效模式推到台前。有时候会有种感觉,车端越来越像在问封装一句话:你能不能跟得上器件的速度与温度?

|SysPro备注:不同于数据中心端,汽车并不一定追 100 MHz 这种频率,但它会用更高温度、更强循环载荷、以及更复杂的工况,把封装的弱点长期"磨出来"。

OK,到这里我们对"为什么必须谈封装"的共性讲做了初步了解:AI 强调 PI 与近端供电,汽车强调高温与长期可靠,但它们都把问题指向同一个结论:电与热的路径必须短、必须可控、必须可验证。接下来我们再往下走一步:传统封装具体是哪里卡住了?为什么会引出Embeded概念?

1.2 传统封装的三类"系统级短板"

|SysPro备注:上一节我们讲的是"外部压力"。这一节我们讲"内部瓶颈"。

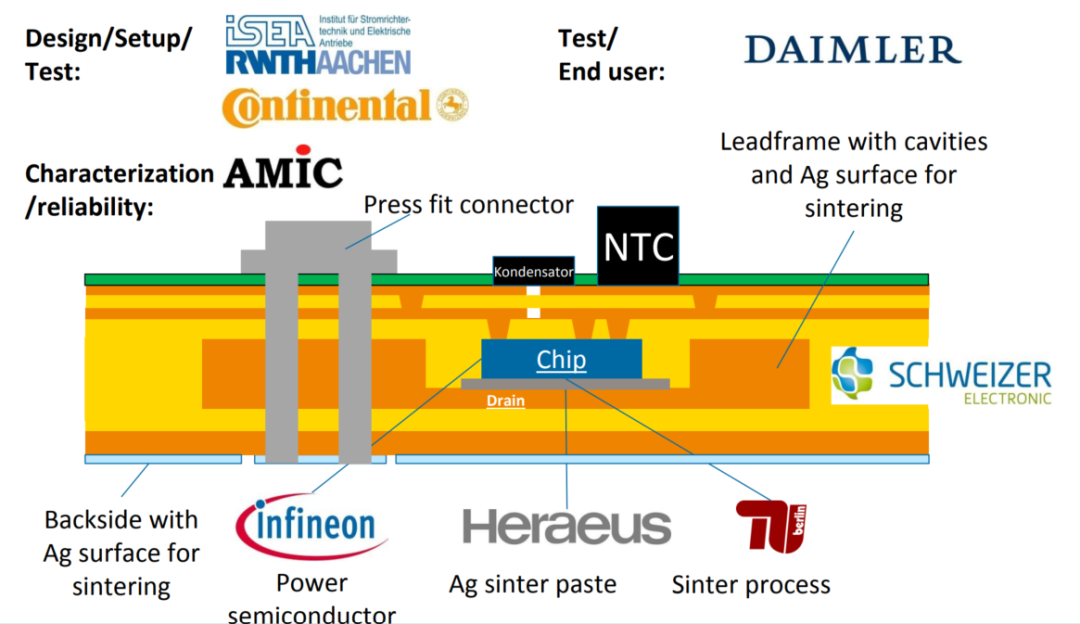

也就是说:系统需求已经变了,但很多传统封装结构的底层假设没变——仍然依赖长线焊、侧向互连、多界面热通道。这就会出现典型的三类短板:电、热、可靠性。这点之前在下面文章大致提到过,感兴趣的可以查看:功率芯片PCB嵌入式封装技术 · 从晶圆到系统级应用的全路径解析

1.2.1 电的短板

我们先讲电的短板,因为它是最容易“看见”的:过冲、振铃、EMI、开关损耗,很多时候测试一上去就冒出来。把电的短板讲清楚,后面你就能理解为什么"并行走线、厚铜、短回路"是关键。

我们在原理图里画的是"理想开关",但现实封装会加一些"隐形元件":一段电感、一段电阻。线焊越长、回路面积越大,这些隐形元件就越大。最后你看到的过冲、振铃、EMI、开关损耗上升,很多时候不是控制算法不行,而是回路本体在跟你作对。

电短板把动态问题推出来之后,热短板会进一步把问题"坐实":因为电带来的损耗最终都会变成热,而热的出路如果不够直,结温就会迅速把可靠性窗口压缩。

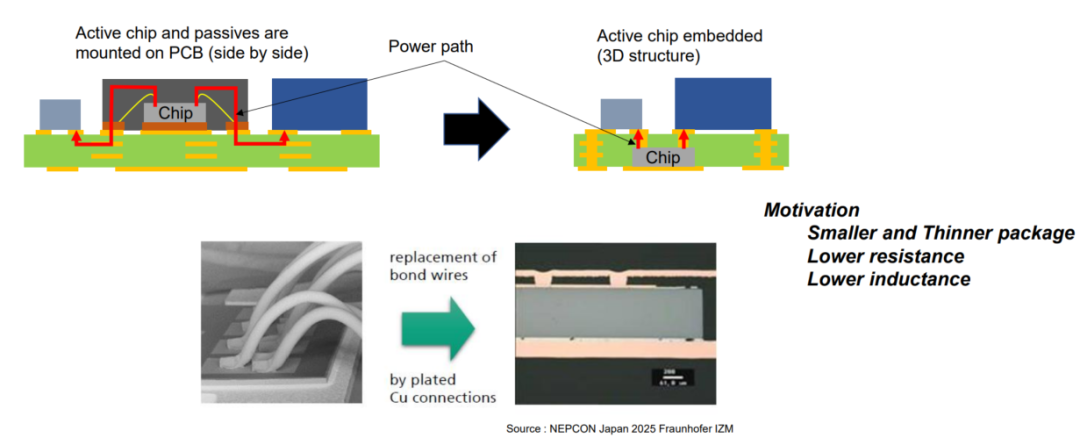

1.2.2 热的短板

|SysPro备注:这里不是值得散热,更多的是对热路径短板的说明。因为在高功率密度时代,散热片再大,如果封装内部的热路径绕路、多界面、不可控,散热片只能"接不到热"。

传统结构往往需要经过多层界面与材料堆叠,热通道弯弯绕绕。越多界面,越难控制可靠性一致性。当电与热都变得敏感时,可靠性短板就会从“偶发”变成“必然”。因为任何界面波动,都会在热循环与功率循环里被放大成寿命差异。

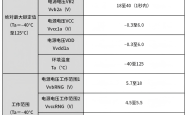

图片来源:Semikron

1.2.3 可靠性的短板

可靠性,这一点在工程上最"折磨人"的地方是:同一套设计,样机可能很好看;但一旦进入批量,你会开始遇到"批次差、窗口窄、返修难"。这些往往不是电路设计问题,而是互连界面本身波动带来的问题。

这里面我们需要关注的重点是:一些互连工艺(例如依赖浆料/烧结层的连接)在厚度、铺展、空洞控制上天然更难做稳定,而功率应用最怕的就是"批次间波动"。

如电动汽车的应用,TA的场景非常广泛,包括城市通勤、高速公路行驶、山路爬坡等多种工况。在这些不同工况下,功率模块需要承受不同的负载和温度变化。传统封装工艺中的键合线在热应力、电迁移等因素的作用下容易失效,导致功率模块的可靠性降低。特别是在高温、高湿等恶劣环境下,寿命会进一步缩短,从而增加车辆的维修成本和停机时间。

到这里,传统封装的三类短板已经很清晰:电走得不够短、热走得不够直、界面不够硬。接下来我们就进入解决路线:这条芯片嵌入式面板级功率封装,到底承诺解决什么、靠什么解决?

图片来源:SysPro

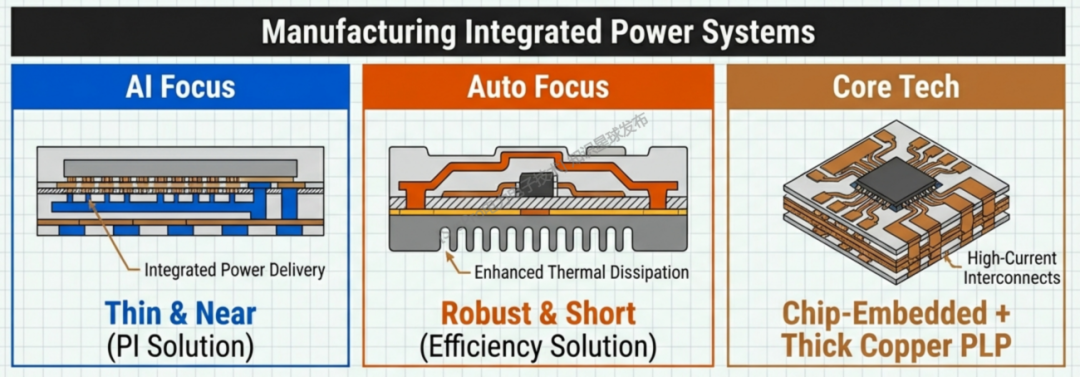

1.3 这条路线的核心承诺:更短、更低、更热通、更易规模化

上一节我们聊了"问题清单"。这一节我们谈谈"目标函数"。

如果用一句话概括这,就是:把芯片埋进去,把互连改成厚铜 RDL/电镀铜,把热通道做成双面/直通,把制造平台提升到面板级。

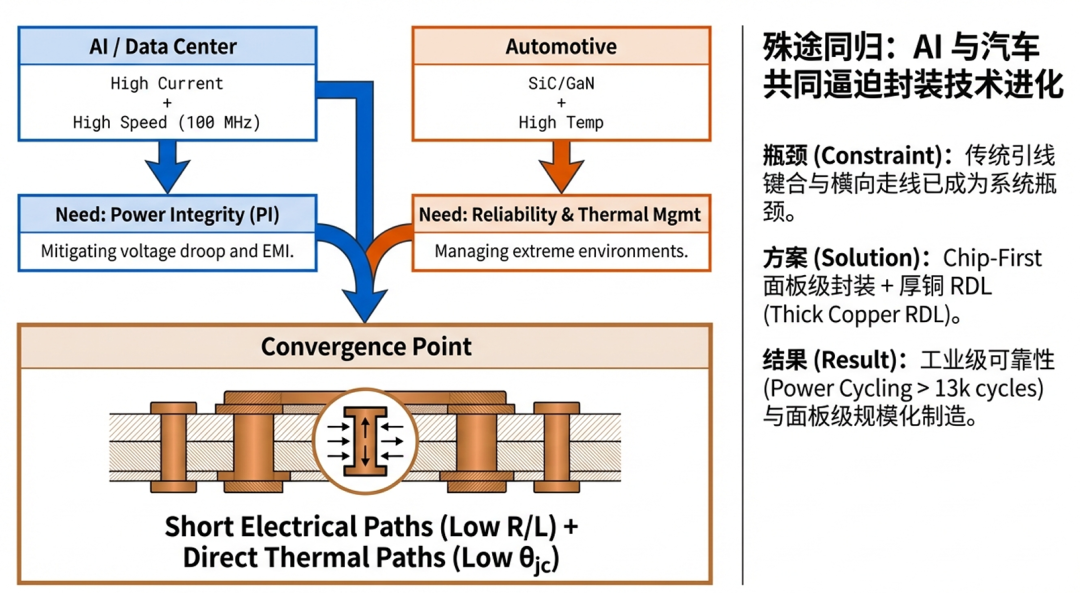

其实,所有的新的技术路线都不是凭空冒出来的,它是把问题逐条对应成工程目标,然后再选最合适的结构与制造平台去满足这些目标。正如下图所示的,AI/数据中心和电动汽车,其对器件的底层需求其实是类似的,对于我们开发人员的要求也是殊途同归。

那么它到底怎么实现?下面进入我们的核心内容:路线拆解。

图片来源:SysPro

02

路线总览:两条策略 + 三类实现平台

(知识星球发布)

2.1 两条策略:RDL-first vs Chip-first(聊聊工艺差异与尺度)...

2.2 三类芯片嵌入形态:PCB 基、引线框基、面板级并行封装...

2.3 为什么面板级更可产业化?...

图片来源:AOI

03

面向 AI / 数据中心:把电源做薄、做近、做成"供电结构件"

(知识星球发布)

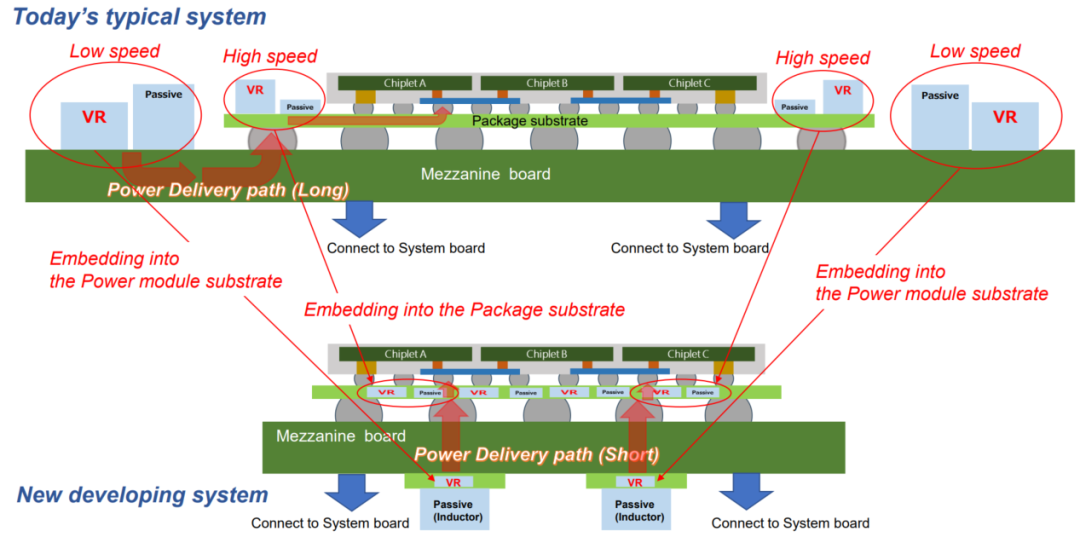

3.1 AI Hub 供电结构的两级调压:从 MHz 到 100 MHz...

3.2 为什么"距离"决定电源完整性(PI)...

图片来源:SysPro

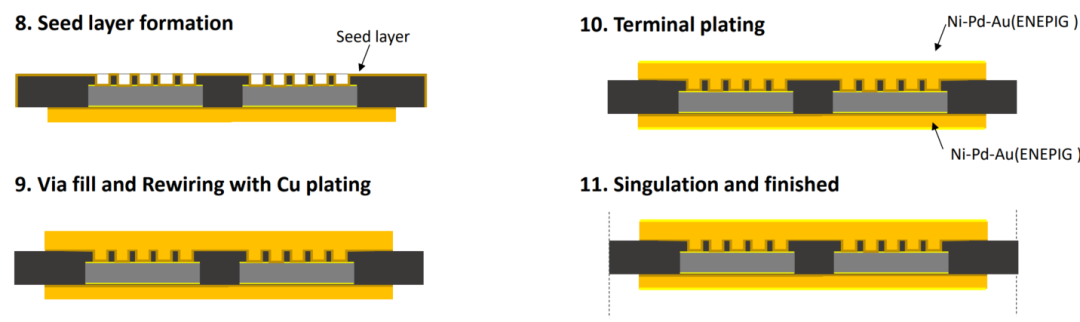

3.3 面板级芯片嵌入电源模块的结构与流程要点...

3.4 关键量化指标:热阻、厚度、翘曲、并行走线长度...

3.5 进一步一体化:在封装里"做出电感"以支撑高速 Buck...

图片来源:AOI

04

面向汽车:从线焊模块走向“面板级功率子模块 + 芯粒并联”

(知识星球发布)

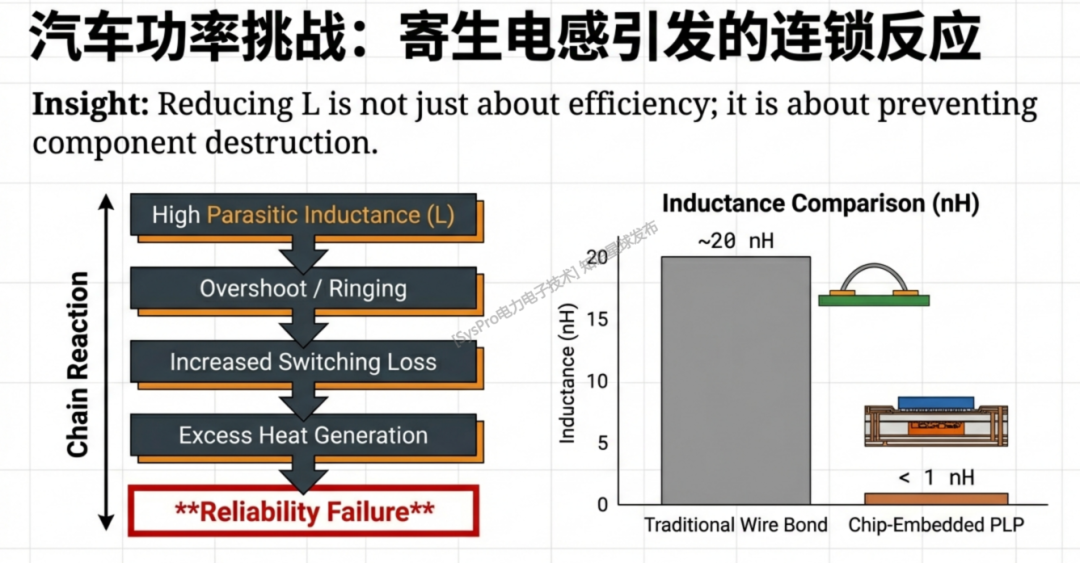

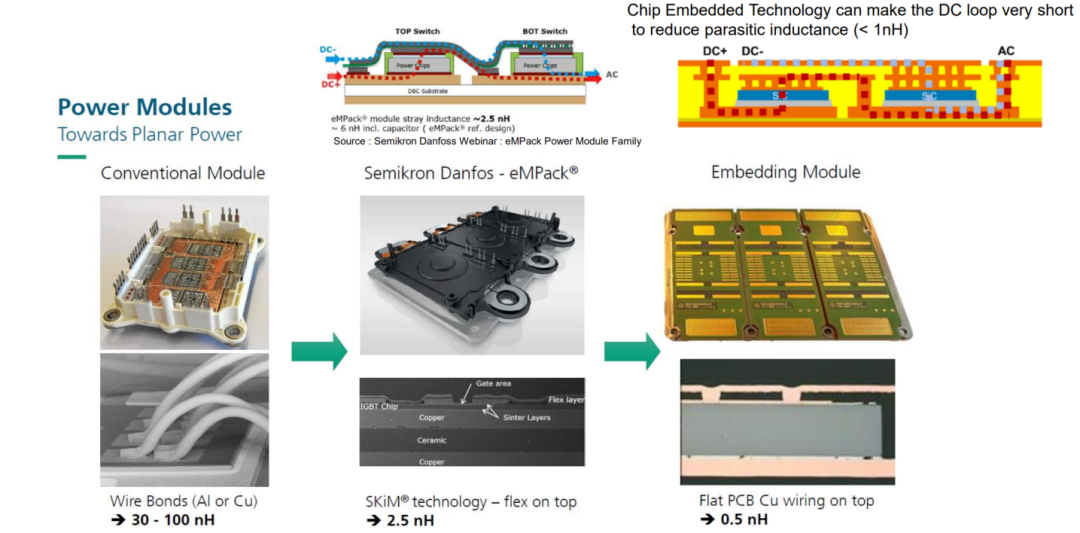

4.1 车端功率封装的典型结构谱系与痛点...

4.2 寄生电感为什么会成为"效率/EMI/可靠性"的共同根因...

图片来源:SysPro

4.3 芯粒并联:用小芯片解决 SiC 大芯片良率与制造约束...

4.4 双面散热与全铜互连:让功率回路同时"电短、热短"...

图片来源:网络

05

互连革命:从银烧结到“双面直接铜电镀”

(知识星球发布)

5.1 先把电阻账算清:为什么银烧结层成了关键瓶颈...

5.2 双面直接铜电镀的工艺逻辑:把"最不稳定的那层"拿掉...

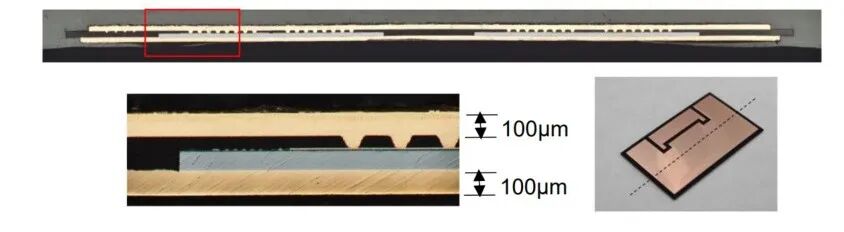

5.3 厚铜(100/200 μm)互连:电、热、可靠性的三方权衡...

图片来源:SysPro

06

可靠性验证的方法指南

(知识星球发布)

6.1 为什么必须做功率循环(Power Cycling)...

6.2 试样设计:两种铜厚与关键观察点...

6.3 关键结果解读:10000+ cycles...

6.4 ΔTj > 100℃ 的工程化门槛在哪里...

图片来源:SysPro

07

工程化与产能:面板级封装产业化背后的秘密

(知识星球发布)

7.1 为什么强调 in-house...

7.2 产能扩展逻辑与意义...

图片来源:AOI

7.3 材料协同:高导热 + 高Tg的目的...

图片来源:Fraunhofer

08

总结

(知识星球发布)

...

图片来源:SysPro

以上内容知识星球中发布

本文 zblog模板 原创,转载保留链接!网址:https://www.wbaas.cn/fengrong/1321.html

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。